锂电车间在电极投料、极片分切等工序中,易产生石墨、磷酸铁锂等超细粉尘,这类粉尘不仅会侵入设备内部造成部件磨损,还存在易燃易爆风险。针对该场景,适配的防爆电动葫芦需兼顾防爆性能与防尘防护,以下拆解其防粉尘污染的特殊设计要点,贴合锂电车间作业需求。

一、全机身密封防护:阻断粉尘侵入通道

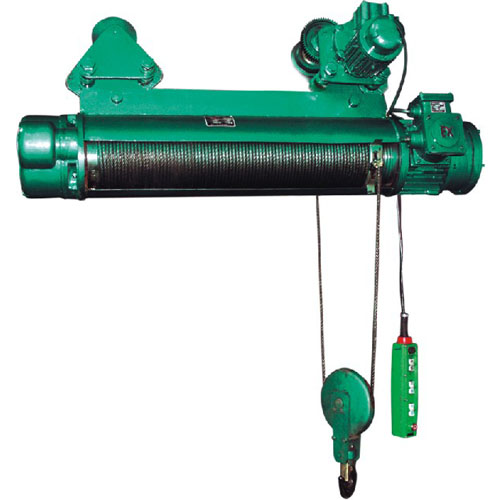

采用动态与静态双重密封组合设计,精准阻断粉尘侵入路径。设备外壳接缝处加装专用密封件,贴合紧密无间隙,避免粉尘从缝隙渗入内部传动或电气部件;电机、控制箱等核心部件采用密闭式结构封装,接线处配备防爆密封格兰头,既满足防爆要求,又能隔绝粉尘附着,减少部件老化故障。

二、传动部件防尘优化:适配粉尘密集工况

针对锂电车间粉尘密集特点,对传动部件进行专项优化。齿轮、轴承等关键运动部件加装防尘罩,避免粉尘进入摩擦面导致卡顿或磨损;钢丝绳采用防粘尘处理,减少粉尘附着堆积,同时搭配密封式卷筒,防止粉尘卷入卷筒与钢丝绳的接触部位,保障起吊与运行顺畅性。

三、电气系统防尘升级:兼顾防爆与防尘安全

电气部件采用防尘防爆一体化设计,适配锂电车间粉尘与易燃易爆双重风险。控制按钮、行程开关等采用密封式结构,表面无裸露触点,避免粉尘覆盖引发接触不良;电机散热片采用防堵塞设计,预留合理散热间隙的同时,防止粉尘堆积影响散热,避免温度过高引发安全隐患。

四、易清洁结构设计:降低粉尘运维成本

整体结构采用简洁流畅的设计,减少粉尘易堆积的凸起与缝隙,便于日常清理维护。设备表面经过特殊处理,粉尘不易附着,工作人员可通过常规清洁方式快速清除表面粉尘;同时预留便捷检修接口,无需大幅拆解设备即可完成内部粉尘清理,适配锂电车间定期维保需求。

河南黄河防爆的防爆电动葫芦,贴合锂电车间粉尘防控与防爆要求,通过多重特殊防尘设计,减少粉尘对设备的影响,保障起重作业稳定运行,适配锂电生产各环节的吊装需求,为车间安全生产提供支撑。