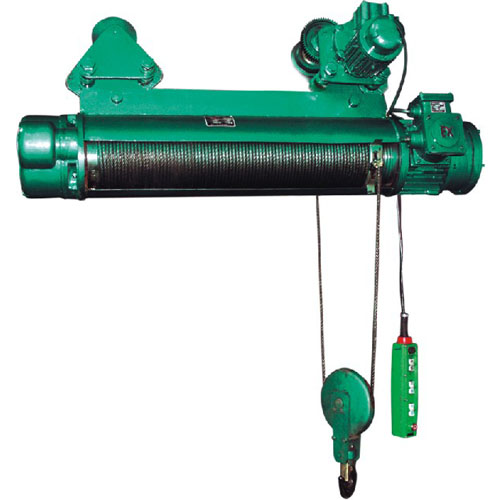

在化工、矿山等防爆作业场景中,防爆电动葫芦的制动性能直接关系到作业安全。若出现制动延迟问题,可能导致物料坠落、设备碰撞等隐患,影响生产连续性。针对这一问题,河南黄河防爆结合多年设备研发与应用经验,推出机械冗余防护方案,为设备制动安全提供多重保障。

制动延迟的产生,多与制动机构磨损、弹簧弹力下降、摩擦片老化等因素相关。而机械冗余防护方案的核心,是通过双重制动结构设计,避免单一制动部件失效引发的安全风险。该方案在原有制动系统基础上,增设一套独立的机械制动装置,两套装置协同工作,确保在任何一套出现异常时,另一套能及时介入,快速实现制动。

具体来看,方案包含三个关键环节。其一,双制动执行机构配置,两套制动装置分别独立控制,通过不同的传动路径作用于制动轮,有效降低单一机构故障导致的制动延迟概率。其二,压力监测联动设计,在制动机构关键部位安装压力传感器,实时监测制动过程中的压力变化,一旦检测到压力异常,立即触发备用制动装置启动,缩短制动响应时间。其三,定期校验机制,明确制动系统的校验周期与标准,指导用户通过专业工具检测两套制动装置的同步性与灵敏度,及时发现并处理部件磨损、间隙过大等问题。

河南黄河防爆的防爆电动葫芦,可适配该机械冗余防护方案。设备在生产过程中,严格把控制动部件的材质与加工精度,确保两套制动装置的适配性与稳定性。同时,针对不同作业场景的载荷需求、运行频率,可对防护方案的制动参数进行针对性调整,让方案更贴合实际作业需求。

此外,厂家还会为用户提供方案安装指导与操作培训,讲解制动系统的日常检查要点、异常情况判断方法。通过专业的技术支持,帮助用户正确应用机械冗余防护方案,从设备配置与使用管理两方面,彻底解决防爆电动葫芦制动延迟问题,为防爆作业场景筑牢安全防线。